国产全电驱控压钻井系统问世 助力万米深井勘探开发

由中国石油川庆钻探工程有限公司主导攻关的“大通径全电驱精细控压钻井系统”,正式入选国家第五批能源领域首台(套)重大技术装备名录。经权威专家组评定,该装备突破了311.2毫米以上大尺寸井眼压力控制的技术瓶颈,标志着我国已掌握万米级超深井控压钻井能力,为深层、超深层油气资源勘探提供关键装备支撑。

超深层钻井,设备研发难在哪?

全球油气勘探不断向深层、超深层延伸,多层套管结构使上部井眼尺寸持续增大,带来裸眼段延伸、多套压力系统共存、钻井液循环量高、岩屑含量大、安全密度窗口狭窄甚至出现零窗口或负窗口等挑战。传统钻完井工艺面临严重溢漏事故与井控风险,难以实现地质目标。

我国超过七成的油气资源埋藏于深层—超深层。随着“深地战略”深入推进,超深井深度已突破万米,更大井眼尺寸与更高排量对精细控压钻井系统提出更严苛要求:

一是自节流现象突出。大尺寸直井段钻井液排量常达70–100升/秒,其粘度、密度与流变性显著影响流动行为,高压条件下流速与压力波动更为剧烈,流体携带岩屑易造成流道堵塞,加剧节流效应。二是管线冲蚀加剧。高排量、高含砂量钻井液对节流阀芯、阀座及管汇弯头等部位造成严重磨损。三是大通径旋转总成易损。高转速下旋转部件线速度大,摩擦升温与材料损耗加剧,影响设备性能甚至引发故障。四是井口压力调控困难。控压钻井需将井筒压力精准维持在安全窗口内,而流量波动与设备规格变化等因素,均对井口压力的快速精确控制构成挑战。

能源领域首台,系统突破新在哪?

为应对深地钻井难题,川庆钻探联合中石油工程技术研究院、西南石油大学、中石油西南油气田分公司等机构,在前期“全过程精细控压钻完井技术及装备”基础上,成功研制全球首套大通径全电驱精细控压钻井系统CQMPD-Max。与国内外同类技术相比,该系统实现三项关键创新:

突破大通径旋转总成高线速运行与高压密封技术瓶颈,研发具备自补偿功能的密封结构与旋转防喷器承压系统,研制出通径达680毫米的电驱旋转防喷器,适用井眼尺寸上限由241.3毫米扩展至593.7毫米,在苛刻工况下实现35兆帕承压与120转/分钟转速。

攻克大排量高扰动条件下的节流调控难题,开发基于测量管径—激振频率—响应强度关联特性的宽线性筒式节流截止阀与无级调速随动执行机构,结合自适应陷波与自相关/互相关信号处理算法,实现每秒120升超大排量下的压力快速精准调节,节流系统通径从80毫米增至130毫米,控压效率提升2.63倍。

- 构建“节流阀特性+PID+阀位阶跃响应”复合控制算法,研发出井筒压力修正与排气过程井底当量密度自动跟踪方法,从优化节流特性、抑制自节流效应与增强抗冲蚀性能三方面重构管汇系统,将控制精度从±0.2兆帕提高至±0.07兆帕,并构建远程—本地一体化控制平台,支持专家远程监控与现场高效协同。

明确市场定位,未来应用强在哪?

该控压钻井系统具备控制精准、使用寿命长等优势,技术成熟度达到第八级,适用于特深井、超深井、水平井等复杂结构井的钻井作业,通过高精度压力调控与自节流效应抑制,实现井底压力实时监测与动态调整,有效防范溢流等事故。随着常规资源日益减少,万米级复杂结构井需求持续增长,钻井技术向智能化、自动化演进,预计该系统年需求规模将超过100井次,市场前景广阔,经济效益显著。

该系统的成功研制也打破了国外在高端钻井装备领域的技术垄断,实现核心部件完全自主批量生产,国产化率100%,并带动质量流量计、节流阀、密封材料等配套产业向高端升级。项目已获授权发明专利21项、软件著作权10项,系统关键核心技术得到全方位保护,产业链附加值显著提升,有力推动中国制造向中国“智造”迈进。

川庆钻探精细控压钻井技术团队负责人李枝林指出,大尺寸井眼控压装备在国际上仍属技术空白,该系统的问世不仅填补行业短板,更为万米深井安全高效勘探开发提供坚实保障。

目前,联合团队已建成覆盖“研发—制造—维护—服务”的全链条产业体系,形成适应各类井眼尺寸的精细压力控制能力,在川渝地区、塔里木、渤海湾及土库曼斯坦等深井与超深井中表现出优良适应性。下一步,该系统将加快在中亚、中东、俄罗斯等地区复杂地质区块的推广,抢占万米级安全钻井技术高地,为国家钻井核心竞争力提升、国际高端市场开拓与行业话语权增强注入新动能。

更多文章

-

浙江科创格局焕新:企业梯队成势 创新生态跃升

当时间的指针行至2025年末,浙江的创新图景正在经历一场深刻的演化。年初,一组被称为“杭州六小龙”的科技企业崭露头角,以其突破性的技术与市场表现,拉开了这一年的序幕。它们的集体涌现与稳健成长,不仅成为年度热词,更标志着一个以高潜力科技企业为主角的发展新篇章已然开启。然而,故事并未止步于此。在虚拟现实、智

-

沪举办智能教育研讨会 共话AI推动教学创新路径

近日,上海举办了一场围绕智能技术与教育融合发展的学术会议。与会专家与教师共同探讨了如何借助新兴科技推动教学创新,构建适应数字时代的教育新环境。本次活动由多家教育研究机构、学术团体及企业联合筹办。会上,上海市教育学会负责人指出,人工智能正在深刻改变传统教学形式,推动教育向个性化和均衡化的方向发展。来自

-

制造企业理性布局人工智能 技术扎根产业求实效

当前,人工智能正从概念探讨加速融入实体经济,成为驱动制造业革新的关键力量。在氟化工行业处于领先地位的多氟多公司,较早启动了智能化转型,构建了一套涵盖数据基础、场景应用与产业融合的完整实践体系。位于河南的氟基新材料研发基地内,一面醒目的元素周期表勾勒出企业的技术布局——其产品深度关联了表上前段多个关键

-

人工智能角逐推升资金投入,全球数据枢纽布局加速扩张

标普全球最新统计指出,本年首十一月,全球范围投向数据枢纽的资金累计已接近610亿美元,超越上年总额,刷新历史纪录。行业分析指出,科技领军企业及基建开发商正全力扩充数据处理能力,以应对由智能技术发展带来的庞大运算需求。一、“当前投入仅为开端”数据显示,数据枢纽建设正进入高速扩张阶段。今年前十一月达成的上百

-

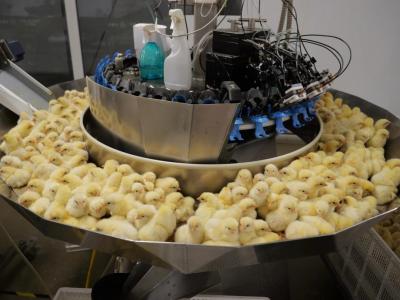

技术赋能养殖业 松桃智能养鸡助农增收

在松桃太平营街道的一家禽苗培育场内,近期一批禽苗正装箱运往外地。养殖区里,设备自动运转,环境调控系统持续监测,确保孵化条件稳定。这座现代化养殖场目前有大量种蛋处于孵化阶段,雏禽不断破壳,展现着当地养殖业的活力。自引入重点企业后,松桃蛋鸡养殖逐步走向科技化与规范管理。通过采用自动喂养、光照调节、环境监